La función de la logística en la empresa

La logística es una función operativa clave que afecta a toda la empresa.

El reto logístico consiste en mantener los materiales de entrada, los componentes, los productos semiacabados (trabajo en curso) y los productos acabados disponibles en las cantidades necesarias, en el momento oportuno y en el lugar adecuado en cada etapa del proceso empresarial y apoyar el proceso de creación de valor. Esta tarea de optimización, de importancia existencial para las empresas, corresponde a la logística. Conseguir este resultado cuesta dinero. Según el sector, el producto y el radio de acción, los costes logísticos de las empresas ascienden al 10-35% de los ingresos por ventas. Este orden de magnitud muestra la relevancia de la logística.

La logística consiste esencialmente en optimizar tres criterios:

- Fiabilidad,

- rapidez

- y costes.

La expresión de estos tres criterios puede remontarse a la disponibilidad de materiales y equipos, el rendimiento logístico y la calidad de los procesos logísticos.

- La disponibilidad puede lograrse mediante el almacenamiento o mediante acuerdos de suministro con proveedores y socios colaboradores.

- El rendimiento garantiza plazos de entrega cortos y un suministro constante.

- La calidad de los procesos logísticos garantiza un buen seguimiento de las operaciones en tiempo casi real y bajos índices de error.

Los tres criterios son interdependientes. Con una logística orientada al servicio, centrada en la fiabilidad y los plazos de entrega cortos, las empresas pueden distinguirse en el entorno competitivo, asegurar las relaciones con los clientes y conseguir precios superiores. Sin embargo, la logística es también un factor de coste. Esto da lugar a un conflicto natural de intereses entre el mejor cumplimiento posible de los requisitos del cliente y la optimización de los costes logísticos (trade-offs). Por este motivo, el diseño de los servicios logísticos es una importante tarea de optimización, tanto estratégica como operativa.

La logística como función operativa integrada

El rendimiento logístico consiste en una optimización de prioridades y costes totales. Sin embargo, el «mero» apoyo de la logística a las operaciones anteriores de la empresa rara vez es suficiente para esa optimización global. Más bien, a menudo hay que tomar nuevos caminos para la optimización global. Por regla general, las posiciones máximas entre las exigencias del cliente y la optimización de los costes logísticos pueden aproximarse mediante la estandarización. Por ejemplo, cuanto más tarde se creen variantes en el proceso, menor será la complejidad, el tiempo necesario y se podrán mantener los costes. La falta de fiabilidad repercute en los costes de todo el proceso logístico. Las medidas que mejoran la fiabilidad pueden parecer caras a primera vista, pero reducen los costes si se consideran de forma global. Así, las costosas entregas urgentes pueden reducir los costes globales en situaciones en las que se evitan los cuellos de botella. En otros casos, pueden evitarse rutas de transporte que consumen mucho tiempo. El coste de un envío no se limita a la factura del transportista. No importa lo elevados que sean los costes de una tarea logística concreta, siempre que como resultado se optimicen los costes globales.

Sin embargo, la logística sólo puede tener una influencia significativa en el número de variantes de productos y en el momento en que se crean las variantes en el proceso de creación de valor si está integrada en el proceso empresarial global.

Sin embargo, la integración de la logística en el proceso empresarial también hace que su gestión sea cada vez más compleja. La logística está influenciada por la previsión y la gestión de pedidos e incide en los procesos de almacenamiento y recuperación y, por tanto, en el almacenamiento, pero también en el transporte de mercancías y la entrega a los canales de venta (canales de comercialización). Según el tipo de producto, en los canales de comercialización pueden intervenir mayoristas y minoristas.

Dependiendo de la situación del mercado, la logística alterna entre las prioridades de proporcionar el mejor apoyo posible al concepto de comercialización (atender la demanda) y garantizar el acceso a los insumos (mantener el suministro y el aprovisionamiento).

A medida que los mercados se vuelven más dinámicos, las exigencias impuestas a la logística evolucionan de una acción reactiva a una proactiva. En lugar de reaccionar a las peticiones de los clientes, la atención se centra en la creación y el seguimiento de planes para evitar de antemano las escaseces de material más probables. Para ello, cobran importancia los modelos logísticos que permiten ejecutar escenarios.

Gestión de la cadena de suministro: Cómo su logística puede liberar el potencial de toda la cadena de valor

Si por logística se entienden no sólo las operaciones internas de la empresa, sino también los procesos de suministro de materias primas y distribución de productos acabados a los canales de venta, hablamos de gestión de la cadena de suministro.

Existen básicamente dos formas de aplicar la gestión de la cadena de suministro:

Se puede considerar una coordinación continua y sincronizada de todo el proceso de la cadena de valor transversal, sin capacidades de almacenamiento intermedio y sin almacenes intermedios (just-in-time). En una variante sencilla, esta opción puede aplicarse con un Plan Maestro de Producción (MPS) que siga un «Plan de Compras y Mercancías». En las cadenas de suministro, puede aplicarse incluso el principio Kanban. En este caso, la siguiente estación de la cadena de valor toma materiales de la estación anterior a medida que los necesita.

También es posible desacoplar las operaciones internas del departamento de ventas, que compra su independencia a través de capacidades de amortiguación y almacenes intermedios.

Objetivos para la logística: Cómo puede apoyar su logística a su empresa de forma óptima

La logística debe apoyar a su empresa de la mejor manera posible. Para ello, su logística necesita un objetivo que se alinee con su modelo de negocio y su estrategia.

La logística debe seguir una lógica uniforme que determine todo el proceso, desde la planificación, las opciones de aprovisionamiento, el flujo interno de materiales (inventario de proceso) y la gestión de almacenes (depósito) hasta la distribución de productos acabados.

El objetivo de la logística debe derivarse de la estrategia corporativa. Se pueden concebir dos objetivos extremos

- una logística que garantice un suministro fiable y constante al cliente con plazos de entrega cortos

- una logística con los costes de proceso más bajos.

En la práctica, sin embargo, esta decisión en blanco y negro no es un objetivo sensato. Con todas las gradaciones, los objetivos logísticos deben definirse de forma aún más concreta para dar una orientación a la logística.

A la hora de fijar objetivos, la regla básica es que los costes logísticos aumentan exponencialmente con un mayor servicio de entrega. Por tanto, hay que pensar detenidamente cuánto están dispuestos a pagar los clientes por un determinado nivel de servicio.

A continuación, se puede diseñar el sistema logístico en función del objetivo. Cada elemento de la cadena logística puede gestionarse para que contribuya en algo al objetivo general.

Comunicación en logística: Cómo lograr un alto rendimiento logístico

No sólo para comunicar los objetivos, sino sobre todo para implantar de forma coordinada procesos logísticos estables, es indispensable una comunicación cuidadosa, oportuna (en tiempo real) y eficaz, apoyada en aplicaciones adecuadas de la tecnología informática.

Para lograrlo, la logística debe desarrollar e implantar un sistema operativo adecuado e integrado. Un flujo de información que abarque los procesos empresariales es un requisito previo necesario para el flujo expedito de materiales. Los errores en el flujo de información pueden provocar graves problemas en la cadena de suministro. Hay dos tipos de errores que se producen con frecuencia:

- Previsión incorrecta: Cuando una información incorrecta lleva a conclusiones erróneas sobre la evolución y las tendencias, una previsión errónea de las disposiciones puede provocar un exceso de existencias o una ruptura de las mismas.

- Pedido incorrecto: Si las especificaciones del pedido se transmiten de forma incorrecta, esto puede dar lugar a producciones erróneas, rechazos y/o reclamaciones.

Diseño operativo de la logística: En qué debe centrarse su logística

Para hacer posible un proceso logístico estable, se recomiendan las siguientes áreas de actuación:

- Esforzarse por reducir al mínimo las desviaciones (especificaciones erróneas, mercancías dañadas, interrupción de la producción, dirección de entrega equivocada, etc.) mediante la coordinación en todas las interfaces del proceso logístico.

- Apoyo logístico a un alto rendimiento de la producción evitando la falta de material.

- Esforzarse por conseguir niveles mínimos de existencias -explícitamente no «inventario cero»- para no retener artículos de baja rotación, pero sin poner en peligro los procesos.

- Combinación de operaciones más pequeñas (cantidades de pedidos, tamaños de lotes de producción, etc.) en operaciones colectivas.

- Apoyo logístico a los productos vendidos durante todo su ciclo de vida.

- Automatización de las operaciones de almacén

Además, los costes energéticos se están convirtiendo en un factor relevante en los conceptos logísticos. Si los costes energéticos cambian significativamente, las decisiones logísticas pueden reevaluarse por completo y, si es necesario, modificarse.

Por último, los procesos logísticos suelen ser extremadamente intensivos en personal. Sin embargo, también suelen albergar un considerable potencial de automatización que puede aprovecharse mediante la normalización. La normalización es, por tanto, un paso previo necesario para la automatización. En cualquier caso, la automatización sustituye los costes de personal por costes de bienes de equipo. Hay que analizar en cada caso si este paso merece la pena. A menudo se pierde flexibilidad con la automatización.

Organización de la logística: Cómo debe integrar la logística en su organización

A menudo se subestima la logística, tanto por su complejidad como por su influencia en el rendimiento y la rentabilidad de las empresas. Es una función operativa crucial con una gran necesidad de coordinación. Por ello, debe decidir cuidadosamente cómo quiere integrar la logística en la estructura organizativa de su empresa. Por muy tentador que resulte gestionar la logística como un centro de beneficios, dada su naturaleza solidaria y su influencia global en todas las unidades de negocio, es aconsejable gestionar la logística como un centro de costes, con el objetivo de minimizar los costes globales de la empresa.

Sin embargo, cuanto más sofisticada se vuelve la logística y más conocimientos logísticos especializados se requieren, más atractiva puede resultar incluso la opción de contar con proveedores externos especializados que aporten conocimientos y capacidad logística al propio proceso de negocio de la empresa (externalización), en lugar de mantener los conocimientos y la capacidad internamente.

Seguimiento de activos con IoT (Internet de las cosas)

El seguimiento de activos como requisito

En logística, la información sobre la ubicación de los activos es esencial. Actualmente, la información sobre la ubicación puede recopilarse mediante dispositivos que envían señales a través de Internet (Internet de las Cosas (IoT)).

Existen aplicaciones comerciales basadas en la nube que pueden utilizar esta información para identificar cuellos de botella y optimizar procesos; incluso pueden automatizar procesos. Normalmente, estas aplicaciones se ofrecen como software como servicio (SaaS). Las aplicaciones IoT basadas en la nube pueden integrarse con sistemas de planificación de recursos empresariales (ERP), sistemas de ejecución de gestión (MES) y sistemas de información de gestión (MIS) a través de API abiertas.

Estas aplicaciones IoT ayudan a las empresas industriales a localizar materiales de entrada, productos semiacabados, equipos, productos acabados y otros recursos operativos, ahorrando esfuerzos de búsqueda y evitando tiempos de inactividad de las máquinas. Esto es de especial interés para las empresas manufactureras que almacenan material de partida, productos semiacabados y herramientas en el almacén. Pero también en muchas empresas minoristas el flujo de materiales puede hacerse más eficiente mediante el uso de aplicaciones IoT.

A través de la función de seguimiento, las aplicaciones IoT también apoyan el flujo eficiente de materiales en el proceso empresarial, incluso fuera de los límites operativos. Sin embargo, las soluciones IoT no sólo son útiles para localizar y rastrear activos, sino que también simplifican los inventarios porque los artículos en stock pueden registrarse automáticamente. En el proceso logístico, las aplicaciones IoT también pueden utilizarse para evitar el exceso de inventario y reducir costes.

Tecnologías y aplicaciones IoT

Las aplicaciones IoT pueden utilizar distintas tecnologías de transmisión y localización, incluso combinadas, según la aplicación, desde banda ultraancha (UWB) a Bluetooth o sistemas de posicionamiento global (GPS).

Los activos se etiquetan con transmisores móviles (etiquetas) que se comunican con la aplicación a través de receptores estacionarios (concentradores IoT).

La tecnología de identificación por radiofrecuencia (RFID) se caracteriza por el uso de elementos pasivos para los transmisores, mientras que para UWB y Bluetooth deben utilizarse baterías. Se puede acceder a la información a través de navegadores de Internet o apps.

Mientras que los transpondedores y lectores RFID son adecuados para distancias pequeñas entre emisor y receptor, por ejemplo en filas de estanterías, los sistemas GPS pueden utilizarse para distancias largas.

La tecnología UWB, que puede aplicarse en combinación con RFID o balizas, permite rastrear activos en procesos operativos en tiempo real (tracking). Mediante el método de geocercas, se puede captar información sobre la entrada y salida de activos en zonas definidas. La información sobre activos desviados también puede mostrarse en forma de rutas, mapas de calor o en trayectos de conducción (diagramas de espagueti).

Cambio de la forma de trabajar gracias al IoT

La digitalización y las aplicaciones IoT basadas en ella son fundamentales para automatizar el almacenamiento y la manipulación de materiales. Hacen posible el uso de sistemas de almacenamiento robotizados. Estos sistemas de almacenamiento robotizados pueden complementarse con robots de agarre, equipados con sistemas de cámaras, que pueden encontrar y retirar piezas pequeñas en el almacén. Las piezas retiradas pueden alimentar carretillas industriales autopropulsadas que, como sistemas de lanzadera, se encargan del transporte interno de material dentro de las zonas operativas. A su vez, están conectadas mediante tecnología de sistemas a las estaciones de trabajo de la planta que demandan piezas. De este modo, las aplicaciones IoT permiten poner en práctica los conceptos de Industria 4.0, de los que tanto se habla. Los sistemas pueden incluso aprender mediante el uso de inteligencia artificial y mejorar continuamente su rendimiento y eficiencia. El trabajo humano se desplazará a la planificación, configuración y reprogramación de estos sistemas y a las tareas de mantenimiento y reparación. El trabajo real en el almacén y en el flujo interno de materiales, que puede ser estandarizado, será realizado cada vez más por máquinas conectadas en red, de funcionamiento autónomo, que intercambian datos de almacén y proceso entre sí en tiempo real. El aumento de los requisitos de contingencia en logística, el agravamiento de la escasez de trabajadores cualificados y el incremento de los costes laborales impulsan esta tendencia.

En muchos casos, sin embargo, seguirá habiendo colaboración entre robots y humanos. En este caso, los robots no sólo realizarán tareas sencillas, sino que también contribuirán a una mejor organización del trabajo. La comunicación entre robots y humanos se simplificará mediante intercambios de voz significativos. Los bots de chat utilizados para este fin ya no funcionarán sobre la base de reglas, sino que aprenderán utilizándolas. La interacción de personas, información, hardware y software debe adaptarse a las necesidades específicas de cada empresa. Un buen conocimiento de los requisitos de los clientes, los procesos, las capacidades de los sistemas de trabajo y la flexibilidad necesaria es un requisito previo esencial para ello. Además, debe realizarse un cuidadoso análisis del potencial para evitar malas inversiones. La automatización de la logística es una tarea correspondientemente compleja.

También es probable que se automatice el transporte de material entre plantas.

Esto comienza con la carga eficaz y autónoma de mercancías en camiones o contenedores. Esto suele implicar la aplicación de un patrón de embalaje predefinido para aprovechar al máximo la capacidad de carga de los camiones, garantizar la seguridad del transporte y, al mismo tiempo, cargar en último lugar las mercancías que se van a descargar en primer lugar. Hasta ahora, las empresas se las arreglaban colocando la carga en un campo próximo al muelle de carga del camión, recogida de tal forma que los conductores de carretillas elevadoras pudieran cargarla en el camión exactamente de la misma manera. En el futuro, con la carga autónoma, este paso intermedio podrá eliminarse en muchas empresas.

La conducción autónoma ya es técnica y legalmente posible. Los camiones de conducción autónoma captarán señales a través de Internet y sistemas de cámaras, las procesarán teniendo en cuenta la planificación de su ruta, las normas de tráfico y la situación actual en la carretera, y las convertirán en decisiones y acciones autónomas. También se está trabajando ya en la implantación de trenes autoconducidos. Esto ayudará a contrarrestar la escasez de conductores. Por último, los drones de carga que pueden realizar transportes de material no tripulados en el aire también se utilizarán cada vez más en el futuro.

Un ejemplo de ello es el proyecto de la empresa Dronamics, que colabora con Hellmann Worldwide Logistics para utilizar drones autónomos para transportar mercancías entre las sedes de la empresa.

El transporte marítimo de mercancías también se realizará cada vez más sin necesidad de personal. La navegación interior es especialmente adecuada para ello, con lo que también se pretende sacar tráfico de las carreteras.

Un ejemplo de ello es el proyecto de la empresa Unleash Future Boats, que está construyendo buques de carga autónomos que incluso pueden funcionar de forma neutra en emisiones de CO2.

Protección medioambiental en logística

Además de la fiabilidad de los procesos, la velocidad de los mismos, la rentabilidad y las condiciones de trabajo actuales, la protección del medio ambiente es cada vez más importante en la logística.

Cada vez se exige más a las empresas que operen de forma sostenible, respetuosa con el clima y socialmente responsable. La gestión de la cadena de suministro tiene responsabilidad y gran influencia en la cadena de suministro, especialmente en los proveedores utilizados y en las rutas de suministro. Por lo tanto, la gestión de la cadena de suministro y la logística interna pueden hacer valiosas contribuciones para cumplir estos requisitos.

Se trata de un objetivo adicional de la logística, que choca superficialmente con los objetivos de rentabilidad. Encontrar y poner en práctica una ruta bien coordinada es un reto para la logística cuya importancia va en aumento.

Para cumplir también los requisitos legalmente, las empresas de logística deben ocuparse en particular de la Ley de la Cadena de Suministro, incorporar los requisitos a sus decisiones logísticas y cumplir los informes correspondientes.

Los requisitos de rutas de transporte cortas y sistemas de transporte neutros en emisiones de CO2 están influyendo en las decisiones logísticas. En estas últimas influyen los conceptos de construcción ligera, una mayor optimización de los volúmenes de carga y sistemas de propulsión alternativos. La sustitución de los combustibles fósiles por energías renovables como la electricidad verde, el hidrógeno verde y los combustibles sintéticos fabricados neutros en CO2 puede hacer que los sistemas de propulsión sean neutros en CO2. El hidrógeno verde promete ser especialmente beneficioso para el transporte ferroviario. El transporte de materiales dentro de la empresa también utiliza cada vez más medios de transporte propulsados por electricidad, ya sean carretillas industriales, carretillas elevadoras, hormigas o bicicletas eléctricas de carga.

El embalaje y evitar las devoluciones también son puntos de partida importantes para reducir las emisiones de CO2 a la atmósfera. En el comercio minorista en línea, evitar las devoluciones empieza por las descripciones de los productos y las imágenes tridimensionales de alta resolución de las mercancías.

Procesos relevantes para la logística

Integración de la logística en las previsiones

Las fluctuaciones dinámicas de la demanda y la incertidumbre fundamental respecto a la demanda en tiempos volátiles exigen que las empresas sean más flexibles. La logística debe responder a ello. El reto de la logística es ajustar continuamente la oferta a la demanda gestionando los recursos y las capacidades de forma ágil. Para ello, en logística se recomienda el uso de software de planificación de la demanda asistido por IA. Las fluctuaciones de la demanda, las interrupciones de la cadena de suministro, los cuellos de botella en la capacidad pueden incorporarse a la previsión mediante aplicaciones de inteligencia artificial y conciliarse realizando ajustes efectivos a corto plazo…

Acompañamiento de la gestión de pedidos

La logística debe participar ya en la gestión de pedidos para planificar proactivamente el trabajo logístico.

Apoyo al aprovisionamiento

La logística tiene una interfaz con el aprovisionamiento. Por lo tanto, el aprovisionamiento debe coordinarse con la logística. Si el primer objetivo es la operatividad de ida y vuelta, la resiliencia debe primar sobre el mejor precio de aprovisionamiento posible. Considere como costes de aprovisionamiento los costes de reducción de la velocidad de procesamiento, los desechos y el tiempo de inactividad de las máquinas que tienen su origen en el aprovisionamiento. Optimice estos costes de aprovisionamiento definidos de forma global en lugar de fijarse únicamente en los precios de compra.

Esta consideración influirá en su estrategia de aprovisionamiento (deslocalización): Tenga a mano múltiples fuentes de aprovisionamiento para garantizar un suministro estable, en lugar de depender de un único aprovisionamiento, aunque supuestamente sea más caro por unidad comprada. Sopese también las ventajas de abastecerse en países con salarios bajos con las desventajas y elija una vía equilibrada que apoye mejor la logística.

Las especificaciones de los productos y los precios de compra son cada vez más transparentes gracias a la disponibilidad de plataformas de adquisición por Internet para muchos componentes estándar. A la hora de decidir sus fuentes de aprovisionamiento, haga especial hincapié en la calidad de la fiabilidad de la entrega (coherencia de la entrega). Las diferencias en la competencia se alimentan cada vez más de la calidad de los procesos logísticos.

Apoyo a la producción

El flujo interno de materiales es otra tarea importante de la logística, que tiene una gran influencia en las operaciones de ida y vuelta, la utilización de la capacidad y la eficiencia de la producción. Esta tarea incluye el suministro justo a tiempo de materiales de entrada o materias primas a los sistemas de trabajo en producción, la recogida de las piezas acabadas de los sistemas de trabajo y su envío a la siguiente operación de procesamiento. Esto puede implicar el almacenamiento intermedio de las piezas de trabajo debido al proceso o al plazo, que organiza la logística.

Cuanto mejor pueda evitar la logística los tiempos de espera en el proceso de producción, mejores serán los resultados de la producción.

La logística debe organizarse de forma que se optimice el resultado global compuesto por los beneficios de la producción y los costes logísticos.

Coordinación y, si es necesario, ejecución del transporte de materiales y mercancías (expedición)

Un área de trabajo de la logística es la coordinación y, si es necesario, también la ejecución del transporte de materiales y mercancías. Esto incluye el suministro de materias primas, materiales auxiliares y materiales de entrada, el transporte de productos semiacabados a los socios de servicio y viceversa, y la entrega de productos acabados a los clientes.

Para algunas empresas, puede tener sentido que los transitarios se encarguen del transporte externo. Con este fin, algunos transitarios incluso establecen oficinas en las instalaciones de sus clientes y trabajan en estrecha colaboración con los propios procesos empresariales de la empresa.

Cooperación empresarial logística

Las relaciones flexibles de cooperación en la cadena de suministro o red de valor pueden ayudar a las empresas a gestionar de forma ágil los flujos de materiales entre empresas. La cooperación en redes empresariales también se presta a otras tareas, en las que pueden integrarse proveedores de servicios logísticos, laboratorios y socios de desarrollo, como fabricantes de herramientas.

Sin embargo, las adaptaciones eficaces requieren un flujo de información en tiempo real entre los socios de la cooperación. Todos los socios deben tener acceso a los datos pertinentes sobre inventarios y transacciones para poder controlar sus propios procesos de forma significativa. Para lograrlo, los «silos de datos» deben sustituirse por sistemas abiertos que permitan flujos de trabajo en la cadena de suministro con la pertinente transferencia de datos en tiempo real. Esto no es posible mediante intercambios de correo electrónico, sino que requiere plataformas de red integradas y colaborativas para la planificación y el control de procesos logísticos interoperativos que abarquen, a ser posible, toda la cadena de suministro. Estas plataformas se componen a menudo de las «mejores» aplicaciones especiales que se conectan a través de API para formar sistemas completos. En este contexto, la gestión de derechos es, por supuesto, un tema de interés.

Política de personal basada en requisitos para la logística

Cambios estructurales en la logística

Aunque hasta ahora la logística ha sido una función muy intensiva en personal, los empleados que trabajarán en logística en el futuro estarán altamente cualificados. Actividades sencillas como el embalaje de artículos, la preparación de pedidos en el almacén, la preparación de volúmenes de entrega a clientes con robots de pinzas y el traslado de mercancías estarán cada vez más automatizadas. Hace tiempo que se dispone de soluciones de automatización propias y probadas para la gestión de almacenes y tareas de lanzadera, que ya se utilizan en muchas empresas. En consecuencia, las estructuras de costes de la logística están pasando de los costes de personal a los costes de las inversiones en equipos de automatización. Los procesos dependerán cada vez menos de la disponibilidad de personal. Mientras que el personal es caro por la noche, los costes de energía son más baratos por la noche, y a las máquinas no les importa a qué hora del día se utilizan.

Futuras exigencias a los logísticos

El objetivo de la logística es mantener el buen funcionamiento de las operaciones. Las crecientes exigencias de las tareas logísticas, cada vez más complejas, requieren personal cada vez más cualificado para lograrlo. Al fin y al cabo, la logística no es una función operativa más, sino que en ella confluyen todas las funciones operativas con sus intereses divergentes. La optimización holística de la logística requiere que los logísticos comprendan la operación empresarial en su totalidad. Además, la gestión eficaz de la cadena de suministro requiere cada vez más una comprensión y exposición a conceptos logísticos basados en datos, sistemas de seguimiento. Por eso a menudo tiene sentido incorporar a la logística a expertos con experiencia en otras funciones operativas y contratar a personal lateral con experiencia interfuncional en, por ejemplo, digitalización de procesos, gestión y análisis de datos, implantación de potentes sistemas de comunicación o automatización de procesos, y para ello, robótica y aprendizaje automático.

Cuando la logística no funciona bien, empieza el estrés, especialmente para los empleados de logística. Esto se debe a que el trabajo de logística consiste básicamente en la gestión proactiva y reactiva de situaciones excepcionales. Por eso los logísticos tienen que mantener los nervios y la mano firme a pesar de todo el ajetreo. No todo el mundo tiene esta cualidad personal.

Por último, los logistas también deben ser capaces de imponerse a los directivos de mayor rango. Esto se debe a que las intervenciones individuales en el proceso logístico, con las que los directivos quieren satisfacer deseos especiales de los clientes, suelen desencadenar problemas consecuentes en cascada, de los que la logística vuelve a ser responsable.

El uso de sistemas basados en datos, con los que las decisiones logísticas no sólo se apoyan, sino que cada vez más incluso se toman mediante aplicaciones de IA, también está modificando las funciones y responsabilidades en las empresas. Los logísticos están asumiendo una mayor responsabilidad en los resultados de la empresa. Y una logística que funcione requiere una gestión empresarial adecuada que cree las condiciones necesarias para que la logística pueda trabajar eficazmente y transfiera el poder de decisión sin excepciones. Las crecientes exigencias en logística también sugieren programas especiales para retener a los empleados.

Además, la dirección corporativa debe promover la estandarización, digitalización y automatización de los procesos logísticos allí donde tenga sentido.

La logística es una función central en las empresas y es esencial mantenerla eficiente.

Gestión de contenedores

La gestión de contenedores es una cuestión particular de la logística. La logística implica la manipulación de materiales que deben transportarse y almacenarse intactos de forma eficiente. Para ello suelen utilizarse embalajes de transporte especiales. Según la aplicación, se puede optar por envases desechables o reutilizables. Según la aplicación, los sistemas de circulación o de un solo uso pueden ser más rentables y respetuosos con el medio ambiente.

Tanto en la industria como en el comercio alimentario, han surgido sistemas de envases estandarizados que pueden utilizarse en circulación. Estos palés, cajas de malla y cajas de plástico estandarizados se denominan elementos de transporte retornables (RTI). A grandes rasgos, estos RTI incluyen pequeños portacargas (KLT) y grandes portacargas (GLT). Los primeros son cajas con cerradura, mientras que los segundos son sistemas de palés y cajas de malla retornables para componentes y contenedores intermedios para graneles (IBC) retornables para materiales a granel y líquidos.

Los contenedores pueden ser propiedad de las empresas implicadas en la circulación intra o interempresarial o alquilarse a operadores de pool. Existen varios conceptos de alquiler, de los cuales se han establecido dos. Los costes suelen basarse en los días de uso. Esto motiva a los usuarios a devolver los contenedores. Esto es importante para que haya el mayor número posible de contenedores en circulación y se minimicen las mermas. De lo contrario, habría que mantener muchos más contenedores como existencias de reserva en el sistema de pool y habría que reponer más pérdidas mediante una reposición continua.

Para los usuarios de portacargas retornables, la disponibilidad es lo más importante. Los costes del portacargas suelen desempeñar un papel secundario, pero adquieren mayor importancia a medida que se reducen los márgenes. Una gestión cuidadosa de los contenedores puede mejorar la disponibilidad y reducir los costes.

La gestión de contenedores en sistemas circulantes es un reto particular, y la tecnología RFID puede ayudar de forma decisiva.

Tecnología RFID para la gestión de contenedores en sistemas de pools

Los contenedores pueden asumir funciones adicionales más allá de su mera función de embalaje. Pueden utilizarse para identificar la posición de los contenedores, siempre que estén equipados con funcionalidad de seguimiento. Las tecnologías de seguimiento incluyen

- Sistemas de posicionamiento global (GPS),

- sistemas activos basados en radio (Bluetooth Low Energy (BLE), Ultrawide Band (UWB))

- sistemas ópticos, es decir, códigos de barras en una (1D) o dos dimensiones (2D), reconocimiento óptico de caracteres (OCR) o reconocimiento óptico de objetos (OOR)

- así como sistemas pasivos basados en radio, es decir, sistemas de identificación por radiofrecuencia (RFID) con funcionamiento en baja frecuencia (LF), alta frecuencia (HF) y frecuencia ultraalta (UHF).

Los requisitos en logística incluyen la identificación

- sin contacto visual

- sin alimentación eléctrica de las etiquetas (pasiva)

- aunque los contenedores estén sucios

- en diferentes condiciones de iluminación

- varios contenedores al mismo tiempo, por ejemplo apilados en un palé.

Los códigos de barras siguen siendo muy habituales en logística. Sin embargo, no pueden generarse automáticamente en grandes cantidades, son sensibles a la suciedad y deben escanearse individualmente. Por tanto, no cumplen todos los criterios que exige la logística.

Dado que los sistemas pasivos de identificación por radio cumplen todos los requisitos, son cada vez más populares en logística. Los portacargas están equipados con etiquetas pasivas de identificación por radiofrecuencia (RFID). Estas etiquetas están disponibles para todos los materiales habituales de los contenedores, es decir, para plástico, para madera, para metal reflectante de señales e incluso para materiales ESD. Pueden utilizarse hasta a 230 °C sin degradación. Las etiquetas LH y HF son adecuadas para leer contenedores individuales en distancias cortas. Las etiquetas UHF permiten la lectura simultánea de un gran número de contenedores, incluso a grandes distancias. Además, son bastante más baratas que las etiquetas activas BLE y UWB e independientes del suministro eléctrico.

En los sistemas ERP de las empresas, la asignación de contenedores y contenidos basada en las etiquetas RFID de los contenedores (matrimonio de portador de carga y contenido) también puede utilizarse para gestionar el inventario en el ciclo de forma controlada.

La gestión de portacargas basada en RFID se refiere al ciclo completo de los portacargas. Las posiciones y movimientos de los portadores de carga pueden rastrearse en puntos de transferencia definidos mediante lectores móviles o instalados permanentemente. Estos puntos de transferencia (puertas) pueden ser, por ejemplo, verjas o carretillas elevadoras. De este modo, también pueden registrarse las transferencias de mercancías en la planta. Para la gestión de contenedores en sistemas interempresariales, es importante utilizar un formato de datos uniforme y una información definida de manera uniforme. En consecuencia, es necesario que todas las puertas integradas puedan proporcionar realmente esta información.

Esto permite determinar la utilización de los portadores de carga y facturarla a los usuarios. Dependiendo del sector, muchos proveedores de pool calculan el uso por bucle, mientras que otros lo hacen por día de uso.

Con las aplicaciones de la tecnología RFID para la gestión de contenedores, los pools de contenedores y el inventario pueden gestionarse de forma eficaz y eficiente. De este modo, se pueden evitar los cuellos de botella, las interrupciones de la cadena de suministro y la costosa recogida de contenedores y mercancías en los procesos empresariales. Una buena gestión de contenedores puede ayudar a las empresas a reducir la inmovilización de capital y aumentar la eficiencia de los procesos de forma rentable.

Almacenamiento

Gestión de almacenes, operaciones de almacén (ubicación de las instalaciones)

El rendimiento de la gestión de almacenes viene determinado en gran medida por la construcción, el tamaño y la disposición del inmueble utilizado para las operaciones. Por tanto, es indispensable planificar con antelación el inmueble.

Cuando se entregan mercancías, primero hay que identificarlas y aceptar la orden de transporte antes de descargarlas y, a continuación, introducirlas directamente en un proceso de producción o almacenarlas. Las mercancías solicitadas urgentemente por los clientes también pueden dirigirse directamente a la preparación de pedidos (cross-docking) y eludir el proceso de almacenamiento.

Incluso en la recepción de mercancías entregadas, la eficacia del proceso depende de los medios disponibles. Cuanto mejores rampas, puertas, áreas funcionales y carretillas elevadoras faciliten la manipulación de las mercancías entregadas, más eficaz será el trabajo.

Es útil disponer de una zona previa al almacén donde las mercancías se depositan primero, se inspeccionan y se marcan claramente. El marcado puede hacerse con etiquetas, códigos de barras, códigos QR o etiquetas RFID. El tipo de etiquetado marca un rumbo importante con respecto a la capacidad de automatización de los movimientos del almacén.

Ahora hay que decidir cómo y dónde se almacenan las mercancías. Según el tipo de mercancía, son adecuadas las zonas abiertas, las cubiertas, las estanterías, los almacenes de estanterías altas o los almacenes de piezas pequeñas.

Los artículos pequeños suelen colocarse en pequeños portacargas (KLT). Los artículos de mayor tamaño pueden colocarse en grandes portacargas (GLT) o en palés. Tanto los KLT como los GLT y los palés se etiquetan con información sobre los artículos mediante un código de barras, un código QR o una etiqueta RFID.

Los sistemas de gestión de almacenes suelen estar equipados con información sobre las ubicaciones de almacenamiento designadas para artículos específicos. Esto permite a los empleados del almacén o a los sistemas de transporte automático trasladar las mercancías al almacén designado y almacenarlas. La elección del almacén o compartimento de almacenamiento depende de las condiciones físicas de la mercancía y del almacén, así como de los procesos operativos. En particular, es importante que el acceso sea rápido. Por último, a la hora de elegir el almacén también deben tenerse en cuenta las especificaciones relacionadas con la calidad y la seguridad. No todos los artículos pueden almacenarse juntos. Los aceros inoxidables, por ejemplo, se almacenan separados de los aceros normales. La normativa laboral sobre el almacenamiento de artículos inflamables o explosivos también debe tenerse en cuenta a la hora de elegir un almacén.

El mejor aprovechamiento posible de la capacidad de almacenamiento también es un criterio a la hora de determinar el almacén. Los buenos sistemas de gestión de almacenes tienen en cuenta todos los factores y proporcionan ubicaciones de almacenamiento que optimizan la situación general. Es importante saber que la determinación óptima del almacén suele ser un compromiso.

Una vez almacenada la mercancía, la entrada en almacén debe confirmarse para tener una visión general de las existencias del almacén. Este reconocimiento se realiza de nuevo uniendo la identificación del portador de la carga con la identificación del almacén.

Todo el proceso de almacenamiento puede automatizarse mediante un sistema de guiado de carretillas que esté vinculado al sistema de gestión del almacén mediante datos. De este modo, el funcionamiento de los sistemas de estanterías y los almacenes de piezas pequeñas puede automatizarse por completo. Que esto tenga sentido depende en gran medida de las circunstancias individuales. Si los sistemas de picking automatizados deben recargarse, también podrían cargarse automáticamente.

Sistemas de picking en logística

Picking: Lo que importa en la preparación de pedidos

El comercio mayorista (especializado) cumple las funciones de formación de surtidos y preparación de entregas. Ambas funciones suelen requerir su propio almacenamiento, aparte del envío directo, en el que las mercancías se transportan físicamente directamente del fabricante al cliente del mayorista.

El almacenamiento requiere la manipulación de las mercancías una vez para el almacenamiento y luego para la recuperación para el transporte a los clientes (envío). Durante la recuperación, los artículos pedidos por el cliente se recogen de acuerdo con el pedido, es decir, se toman de las existencias del almacén (picking), se empaquetan y se envían. Este picking requiere mucha mano de obra. Cuanto menor es el valor de la mercancía, más importante es que el picking sea rentable. Tradicionalmente, los empleados del almacén utilizan una lista de picking derivada del pedido del cliente para encontrar los artículos que deben recogerse en el almacén y reunirlos en el volumen de suministro solicitado. El picking debe documentarse al mismo tiempo para actualizar las existencias del almacén.

Mientras tanto, la preparación de pedidos puede apoyarse en sistemas de picking de diferentes diseños. En este proceso, el trabajador del almacén recibe una instrucción del sistema de picking para retirar un determinado número de artículos de un contenedor específico. El contenedor a seleccionar suele estar marcado por una señal luminosa. Tras el picking, el trabajador del almacén reconoce la actividad pulsando un botón. Alternativamente, la retirada también puede reconocerse mediante la lectura de códigos de barras fijados a los contenedores y a los artículos por escáneres fijos o móviles.

Por último, los artículos recogidos, que se han combinado en una entrega, deben completarse con albaranes de entrega, incluidos los documentos aduaneros si es necesario. La combinación razonable de varios pedidos en una entrega también forma parte del picking.

En las empresas se utiliza el picking de un solo pedido o el picking de varios pedidos, en función de las necesidades. En la preparación de un solo pedido, cada trabajador del almacén gestiona exactamente un pedido de un cliente cada vez. En el picking multipedido, un trabajador del almacén recoge artículos de los almacenes para varios pedidos de clientes al mismo tiempo. Esto aumenta la eficiencia de los trabajadores del almacén, al tiempo que aumenta la propensión a errores de su trabajo. La solución de gama alta es el llamado bin picking, en el que los robots sacan los artículos pedidos de las ubicaciones y los llevan a una estación de picking.

El picking es también una métrica en logística. Para cuantificar el rendimiento logístico, se mide cuántas operaciones de picking se realizan por turno, por mes y por año. Para registrar el tiempo que se tarda en montar las entregas, se registra el número medio de recogidas necesarias por recogida.

A la preparación de pedidos le sigue el proceso de embalaje. El proceso de embalaje incluye el uso del embalaje previsto, el propio embalaje, la comprobación del peso y el etiquetado del embalaje.

Medidas para mejorar la eficacia de la preparación de pedidos

Se pueden tomar varias medidas para mejorar la eficiencia del picking. Para aplicarlas se necesita un potente software de gestión de almacenes.

La distribución del almacén tiene un gran impacto en la eficiencia del picking. Cuanto mejor organizado esté el almacén para facilitar la preparación de pedidos, menos viajes largos y costosos se producirán. Por tanto, la disposición de los productos en el almacén debe tener en cuenta aspectos relacionados con la eficacia de la preparación de pedidos. El índice de rotación de existencias de los distintos artículos desempeña un papel tan importante como la composición habitual de las entregas. Por lo tanto, un almacén que facilita la preparación de pedidos no se organiza necesariamente de forma que los artículos similares se almacenen juntos, sino más bien de forma que los artículos pedidos juntos se almacenen lo más cerca posible. Por supuesto, las diferencias de tamaño y peso entre los artículos imponen restricciones. Por tanto, la organización óptima del almacén será siempre un compromiso. Sin embargo, es importante que estos aspectos se conozcan y se tengan en cuenta a la hora de organizar el almacén.

Otra medida para mejorar la eficacia del picking consiste en seleccionar el método de picking adecuado para optimizar la productividad de los empleados. No existe el mejor método, sino que la idoneidad depende principalmente del tamaño del almacén, la variedad de artículos y el alcance típico del suministro. Un análisis adecuado puede proporcionar información sobre el método de preparación de pedidos más apropiado.

El apoyo de las máquinas, incluso la automatización de los procesos de picking, también puede ser una opción para hacer el picking más eficiente. Para ello se dispone de máquinas de almacenamiento y recuperación y sistemas de transporte en el suelo, algunos de los cuales pueden utilizarse de forma totalmente automática. La conveniencia y el alcance de la automatización deben determinarse caso por caso. La decisión depende sobre todo del volumen de pedidos y del número de operaciones y artículos similares.

No hay que olvidar el embalaje al final del proceso de picking como fuente de mayor eficacia. En función de la variedad de artículos, el tipo de embalaje puede ser más o menos estandarizado. A medida que el envasado se estandariza y el volumen aumenta, la automatización del proceso de envasado se convierte en una opción obvia. En el mercado existe una gran variedad de máquinas de envasado que realizan automáticamente tareas como el envasado, el apilado y el paletizado. Estas máquinas pueden incluso integrarse en una línea de envasado. También se comercializan materiales de envasado especiales, ya sean materiales de envasado preplegados o cajas plegables adecuadas para las máquinas de envasado automático.

Envío

Existen varias opciones para el envío de mercancías. Las mercancías pueden enviarse como carga general con un servicio de paquetería o con transitarios. Para decidir, como suele ocurrir, hay que conciliar los objetivos de plazos y los de costes.

Las empresas industriales suelen recurrir a transitarios. Existen semirremolques específicos para cada industria o producto.

Se distingue entre

- Semirremolques de lona (tautliners),

- semirremolques caja,

- semirremolques basculantes (tippers),

- remolques plataforma,

- remolques de plataforma baja (megacamiones),

- remolques silo y cisterna

- y portacontenedores.

Entre las características especiales destacan los remolques de piso móvil, que permiten la carga y descarga automática de materiales a granel.

Esto afecta a las posibilidades de carga y descarga, pero también al volumen y peso de la carga a transportar.

La eficiencia del uso de los remolques aumenta con la utilización de su capacidad. Pero la eficacia del transporte también depende de la planificación de las rutas. Cuantas más mercancías se transporten, mejor se pueden optimizar las cargas y los recorridos.

Las aplicaciones informáticas pueden ayudar a optimizar la carga. Algunas empresas colocan las mercancías a transportar junto a los puntos de carga de los camiones en cajas dibujadas en el suelo exactamente como se van a cargar en el camión. El patrón de carga tiene en cuenta no sólo la utilización de la capacidad del remolque, sino también la secuencia de descarga en las estaciones de descarga a lo largo de la ruta. Esto ahorra tiempo durante la descarga.

Ratios logísticos

Los ratios de la logística abarcan los ámbitos del almacenamiento, el transporte y la cadena de suministro. Están relacionados con el rendimiento logístico, la calidad logística y los costes logísticos. Aquí se recopilan los ratios más comunes de la logística:

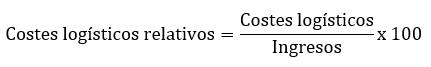

Costes logísticos

Para evaluar mejor los costes logísticos, es útil relacionarlos con el volumen de negocio con las mercancías transportadas.

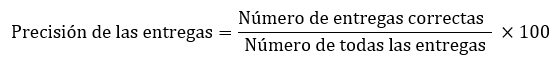

Precisión de las entregas (coherencia)

La precisión de la entrega incluye qué proporción de todas las entregas se entregaron en el plazo acordado, completas y sin daños.

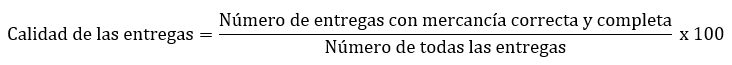

Calidad de las entregas

La calidad de las mercancías entregadas se mide como la proporción de todas las entregas en las que las mercancías pedidas llegaron completas y sin daños y no se presentó ninguna reclamación.

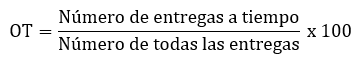

Fiabilidad de la puntualidad (OT)

La puntualidad indica el porcentaje de entregas realizadas en el plazo acordado.

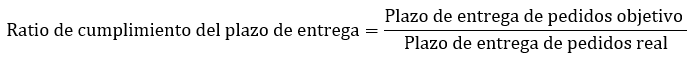

Plazo de entrega del pedido

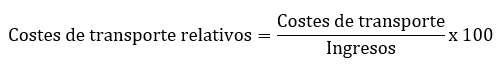

Costes de transporte

Para evaluar mejor los costes de transporte, es útil relacionarlos con las ventas de los bienes transportados.

Capital inmovilizado en existencias

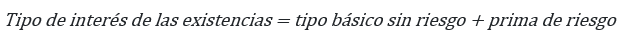

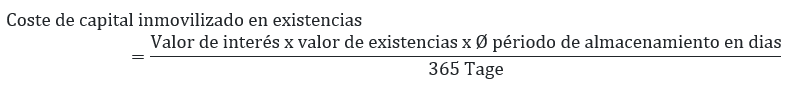

El capital inmovilizado en existencias resta liquidez a la empresa. El coste de mantener existencias puede determinarse comparando lo que el mismo capital ganaría en el mercado de capitales para un riesgo comparable.

Para ello, primero hay que determinar el tipo de interés, que se obtiene a partir del tipo preferente sin riesgo y una prima de riesgo. La prima de riesgo se determina a partir de la probabilidad de poder utilizar o vender rápidamente los bienes al precio íntegro.

El coste de inmovilizar capital en existencias se calcula a partir del producto del tipo de interés de las existencias por el capital invertido en bienes almacenados (valor de las existencias) y el período de almacenamiento.

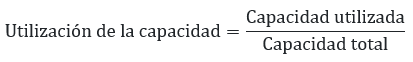

Utilización de la capacidad

La métrica de utilización de la capacidad puede determinarse, ejecutarse y gestionarse para el almacén, el equipo de transporte, la entrada en almacén, la preparación de pedidos y el personal.

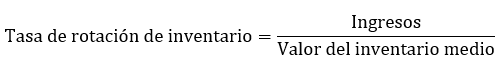

Índice de rotación de inventario

El ratio de rotación de inventario indica la comerciabilidad global de los bienes almacenados. El ratio es una cantidad adimensional. Sin embargo, el índice de rotación de existencias no muestra qué productos se renuevan mejor y cuáles peor.

Rango de existencias

El rango de existencias muestra el tiempo en el que se da de media el suministro de las existencias.

Aplicado al stock total, el ratio es sólo orientativo. Para conocer la gama de existencias real, debe determinarse para cada artículo.

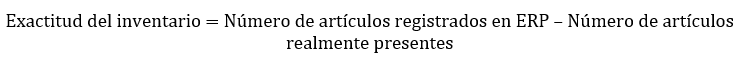

Precisión de las existencias

Cuanto más precisos sean los inventarios registrados en el sistema ERP, más fluidos serán los procesos. Por lo tanto, es interesante conocer las diferencias para eliminarlas. El inventario físico con ocasión de los inventarios anuales puede proporcionar datos que pueden utilizarse para registrar la exactitud de las existencias. Una tendencia a lo largo del tiempo permite sacar conclusiones sobre si la precisión del inventario está mejorando o empeorando. A continuación, se pueden tomar las medidas oportunas. A veces, algunos artículos se registran incorrectamente en el sistema ERP por algún motivo.

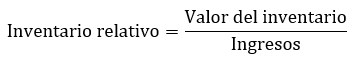

Inventario relativo

El nivel de existencias depende, entre otras cosas, de los ingresos por ventas. Para asegurar el rango de existencias, el nivel de existencias debe «crecer» con el crecimiento del volumen de negocio. Sin embargo, hay que procurar que el nivel de existencias se reduzca cuando disminuye el volumen de negocio. Que la relación pueda y deba ser siempre proporcional depende de la empresa.

En cualquier caso, la evolución de las existencias en relación con las ventas da una indicación de la necesidad de actuar.

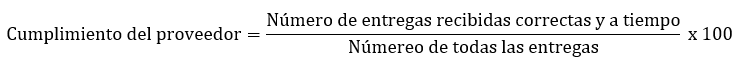

Cumplimiento del proveedor

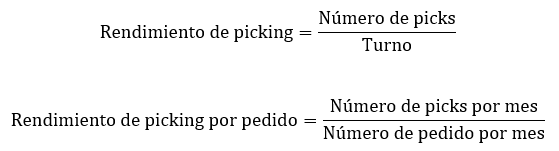

Rendimiento de picking

Para determinar el rendimiento de picking, este rendimiento puede registrarse por turno, por mes y/o por año, y la métrica puede utilizarse como un índice de liderazgo.

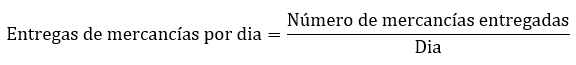

Entrega de mercancías

El número de entregas de mercancía puede ser un indicador de la actividad comercial y de las ventas. La métrica también es interesante para identificar los cambios en los volúmenes de entrega a lo largo del tiempo.

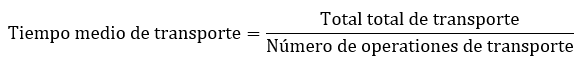

Tiempo de transporte

El tiempo medio de transporte necesario es una característica de calidad que influye en el servicio al cliente. A medida que aumenta el tiempo de transporte, también lo hace el tiempo de entrega. Los plazos de entrega cortos pueden aportar ventajas competitivas que justifiquen precios más altos. Esta métrica también puede utilizarse para medir a los transitarios.

Además de analizar las propias cifras clave, la comparación con las cifras clave del sector resulta útil para determinar en qué punto se encuentra cada uno. La comparación revela un potencial de mejora que puede aprovecharse. Algunos indicadores significativos del sector son accesibles a través de las asociaciones sectoriales. Pero también un intercambio en una agrupación industrial puede proporcionar información.